中山|江门地区食品净化车间|实验室工程案例

食品净化车间实验室设计步骤

a. 提出功能间需求,比如需要天平室、烘箱室、清洗间、标化间等。

b. 填写各房间的调查表,如环境要求、仪器设备数量、大小、介质(水电气等)、特殊需求、实验操作人员数量、抽排风需求等等,通过这些内容计算房间的面积、介质条件。

c. 通过房间的面积大小、房间之间的联系程度初步确定各个区域的房间布局,将每台仪器、设备等按实际比例画在图纸中。

d. 调整房间内实验家具的摆放位置、仪器设备在地面或实验台上的摆放位置,根据确定的仪器设备位置确认水、电、气、网络、电话等的位置。

e. 工艺平面图纸确认后才能进行电、气、给排水、暖通、弱电等的设计。

f. 施工过程也是一个不断调整磨合的过程。施工现场的问题一定要到现场去解决,看设计图纸是不能解决问题的,食品净化车间实验室的使用人员要定期去现场跟踪施工,有问题尽快提出解决方法。

依据检验流程的设计

建筑框架设计后,就到具体的概念设计,是按样品检验流程设计。我们设置统一的样品中心,对样品的取样、收样、分样、回收、销毁进行管理,检验样品的数量和流向受到严格控制。实验房间的顺序也是根据样品传递流向而设计的,先是样品中心,一个方向到三楼留样室,一个到微生物室,最后到具体的理化仪器的无菌检验区和非无菌检验区,批检验记录随样品一同发放。而无菌检验区和非无菌检验区又独立有自已的各功能操作间,如各有天平间、HPLC室、烘箱室、清洗间等。这样优点是避免人员走动距离过长,提高工作效率;缺点是投入相对较大。

理化(仪器)食品净化车间实验室设计心得

理化(仪器)食品净化车间实验室的设计,最主要是要设计的功能间能够满足全厂的检验能力要求,提高工作效率,减少员工走动距离,体现精益食品净化车间实验室的功能;另一方面,一定是要保障员工的职业健康和操作安全,体现人性化。下面介绍一些在设计上如何保障人员安全和环保方面的措施:

1、实验操作房间相对走廊的负压控制。食品净化车间实验室内有可能有味道的房间的气都不能传到别的房间去,通过压差来控制,配置了压差器。虽然我国GMP对理化食品净化车间实验室是没有压差要求的,我们采用了配置负压控制器的目的,一是为了控制房间与外界的压差,避免这个房间产生的气味互传到其他房间,二是对调节送风的风量,当房间内的通风设施改变抽风量时,调节送风量,不仅保证了压差,也起到了节能的作用。

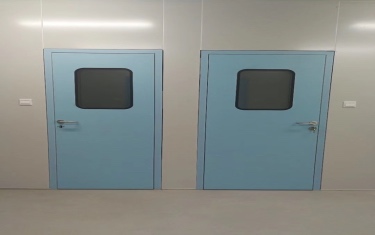

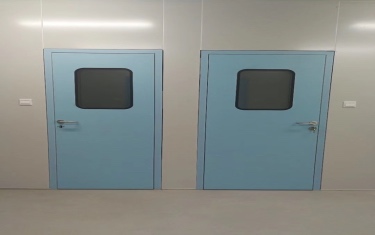

2、食品净化车间实验室门朝外或朝外开的注意事项。有些房间的门朝哪个方向开,把手设置都需要施工前演绎好,确定好。如靠近走廊的门均为向房间内开,防止开门时碰伤走廊的人员。防火门均为向外开,防止人员紧张时打不开门。门的位置均需确认房间内的布局后才能确认,开门是否顺畅,还需要考虑到后期设备搬入时的尺寸等因素。

3、采用全新风设计,对于操作中需使用到有毒有害试剂的,均在通风柜中操作,一点气味都没有。我们QC食品净化车间实验室共有35个通风柜,根据使用的需要又区分为一般通风柜(28个)、耐酸碱通风柜(5个)、氢氟酸通风柜(2个)。其中,氢氟酸通风柜又使用了强酸强碱燃烧处理的操作台使用陶瓷面板,主要是部分实验使用了强酸强碱,实验过程中形成酸雾,如果使用普通的通风柜,其导流板和背板会被腐蚀掉,此种通风柜的台面均使用一体成型的环氧树脂台面,可防酸碱、耐高温。

4、配置有带可拉上拉下的玻璃门的抽风柜,对员工来说安全性高,危害小。此抽风柜的特点是:根据欧盟EN14175的规范要求购买安装,安装后经过各项测试均合格后才投入使用。一般认为面风速在0.3-0.8是安全的面风速,风速的波动不超过±20%,通过配置变风量控制器,根据门高位置调整控制阀开度来控制安全稳定的面风速(参数是多少?如何控制,员工操作要注意什么?)从而保护人员安全。在使用过程中应注意在通风柜操作时不能有剧烈动作以免干扰气流,在改变门高位置时应缓慢拉下或拉上玻璃视窗。

5、靠食品净化车间实验室最西面的边缘区域,设有设立乙炔气瓶室(实体墙房间)。乙炔是一种易燃易爆的气体,为此我们设计了一个实体墙的房间用于放置气瓶,该房间位置建筑最外围,靠外墙的一面为泄爆墙,当发生爆炸时通过泄爆墙方向泄爆,从而降低对食品净化车间实验室的冲击力。另外我们在该房间和使用点均设有乙炔浓度探头,一旦发生泄漏即会发出声光报警。

微生物食品净化车间实验室设计心得

QC微生物室的设计就更加复杂。我们当时设计的面积达到1200平方米,占了整体食品净化车间实验室面积的近1/3,为避免人员干扰,设计在人员走动频繁的最远端。微生物室主要承担了全厂产品的无菌、微生物限度、阳性菌控制、污染菌鉴定、水、环境监测、抗生素效价、内毒素测定、细胞法测定等功能,因涉及检测洁净环境背景、生物安全等,还要充分考虑5个洁净区物流、人流的走向,洁净级别、洁净或污染物品传递、房间之间联系紧密,设计时牵一发而动全身,是所设计中调整次数最多、最复杂、最后才定稿的区域。

印象中,该区域前后图纸修改次数超过40次,设计方案修改过6次,对于实验流程、房间大小形状、房间布局均要考虑,充分体现实验流程的精益设计。包括对整个区域洁净级别的考虑,例如将无菌检测隔离器放置在了D级背景下(国内法规没有洁净级别的要求,欧盟要求放置在D级区,考虑到以后向欧盟发展的需要,故设置在了D级区),后来使用的实践证明无菌结果的假阳性降低了,这样的设计排除了普通区背景不受控的干扰。

下面介绍一下空调系统、更衣系统、无菌隔离仓室的设计理念:

1、5套独立的空调系统。微生物区因不同洁净级别要求不一样,空调设置也不一样,共有D级效价室、D级隔离器室、C级微限室、C级阳性菌室、B级无菌室。进入微生物区和各个洁净室均有门禁系统,未经许可的人员是不能入内的。

2、更衣通道根据级别及功能不同分别分开设置。5个洁净室均为分开的更衣通道,避免人员交叉污染,如无菌更衣通道与微生物限度室更衣通道分开;又如D级洁净区,一个通道进入到无菌隔离仓室,一个通道进入细胞效价测定室,中间有共用一个洗衣间,节省了一个空间,又能避免交叉污染,这两个地方的空调系统又是独立的;中间通过传递窗传递,两个区域的洗衣机专用。

3、无菌隔离仓室。国内对无菌隔离窗的背景没有洁净区要求,我们参考欧盟的标准将隔离窗放在了D级区。隔离器是一套能够创造并维持一个符合药典无菌试验要求的无菌环境的装置。将供试品及实验用品(全封闭集菌培养器、无菌培养基、无菌稀释液和无菌试验器具等)表面处理后,放入传递舱,运行灭菌器,使用VHP进行灭菌,灭菌结束后通过RTPs或其他快速传递系统将供试品及实验用品转移至实验舱。在实验舱进行无菌试验后,将废弃物及培养物品转移至传递舱或利用隔离的袋出装置,从传递舱中取出实验用品和物品进行阳性对照和培养,而实验舱内进行有效的清洁后能维持无菌环境至验证的运行时间。相比传统无菌洁净室,隔离器的内部环境与周围环境是完全隔离的,同时能通过高效过滤器向内环境提供无菌空气;隔离器的内部使用杀芽孢试剂进行灭菌,从而高效保持无菌状态;另外能够避免人员在内的活动,因此可大大减少人员潜在的微生物污染风险。采用传递隔离器代替传统的传递窗,实现物品的表面杀菌处理。避免在物料传递时引起的污染。

a. 提出功能间需求,比如需要天平室、烘箱室、清洗间、标化间等。

b. 填写各房间的调查表,如环境要求、仪器设备数量、大小、介质(水电气等)、特殊需求、实验操作人员数量、抽排风需求等等,通过这些内容计算房间的面积、介质条件。

c. 通过房间的面积大小、房间之间的联系程度初步确定各个区域的房间布局,将每台仪器、设备等按实际比例画在图纸中。

d. 调整房间内实验家具的摆放位置、仪器设备在地面或实验台上的摆放位置,根据确定的仪器设备位置确认水、电、气、网络、电话等的位置。

e. 工艺平面图纸确认后才能进行电、气、给排水、暖通、弱电等的设计。

f. 施工过程也是一个不断调整磨合的过程。施工现场的问题一定要到现场去解决,看设计图纸是不能解决问题的,食品净化车间实验室的使用人员要定期去现场跟踪施工,有问题尽快提出解决方法。

依据检验流程的设计

建筑框架设计后,就到具体的概念设计,是按样品检验流程设计。我们设置统一的样品中心,对样品的取样、收样、分样、回收、销毁进行管理,检验样品的数量和流向受到严格控制。实验房间的顺序也是根据样品传递流向而设计的,先是样品中心,一个方向到三楼留样室,一个到微生物室,最后到具体的理化仪器的无菌检验区和非无菌检验区,批检验记录随样品一同发放。而无菌检验区和非无菌检验区又独立有自已的各功能操作间,如各有天平间、HPLC室、烘箱室、清洗间等。这样优点是避免人员走动距离过长,提高工作效率;缺点是投入相对较大。

理化(仪器)食品净化车间实验室设计心得

理化(仪器)食品净化车间实验室的设计,最主要是要设计的功能间能够满足全厂的检验能力要求,提高工作效率,减少员工走动距离,体现精益食品净化车间实验室的功能;另一方面,一定是要保障员工的职业健康和操作安全,体现人性化。下面介绍一些在设计上如何保障人员安全和环保方面的措施:

1、实验操作房间相对走廊的负压控制。食品净化车间实验室内有可能有味道的房间的气都不能传到别的房间去,通过压差来控制,配置了压差器。虽然我国GMP对理化食品净化车间实验室是没有压差要求的,我们采用了配置负压控制器的目的,一是为了控制房间与外界的压差,避免这个房间产生的气味互传到其他房间,二是对调节送风的风量,当房间内的通风设施改变抽风量时,调节送风量,不仅保证了压差,也起到了节能的作用。

2、食品净化车间实验室门朝外或朝外开的注意事项。有些房间的门朝哪个方向开,把手设置都需要施工前演绎好,确定好。如靠近走廊的门均为向房间内开,防止开门时碰伤走廊的人员。防火门均为向外开,防止人员紧张时打不开门。门的位置均需确认房间内的布局后才能确认,开门是否顺畅,还需要考虑到后期设备搬入时的尺寸等因素。

3、采用全新风设计,对于操作中需使用到有毒有害试剂的,均在通风柜中操作,一点气味都没有。我们QC食品净化车间实验室共有35个通风柜,根据使用的需要又区分为一般通风柜(28个)、耐酸碱通风柜(5个)、氢氟酸通风柜(2个)。其中,氢氟酸通风柜又使用了强酸强碱燃烧处理的操作台使用陶瓷面板,主要是部分实验使用了强酸强碱,实验过程中形成酸雾,如果使用普通的通风柜,其导流板和背板会被腐蚀掉,此种通风柜的台面均使用一体成型的环氧树脂台面,可防酸碱、耐高温。

4、配置有带可拉上拉下的玻璃门的抽风柜,对员工来说安全性高,危害小。此抽风柜的特点是:根据欧盟EN14175的规范要求购买安装,安装后经过各项测试均合格后才投入使用。一般认为面风速在0.3-0.8是安全的面风速,风速的波动不超过±20%,通过配置变风量控制器,根据门高位置调整控制阀开度来控制安全稳定的面风速(参数是多少?如何控制,员工操作要注意什么?)从而保护人员安全。在使用过程中应注意在通风柜操作时不能有剧烈动作以免干扰气流,在改变门高位置时应缓慢拉下或拉上玻璃视窗。

5、靠食品净化车间实验室最西面的边缘区域,设有设立乙炔气瓶室(实体墙房间)。乙炔是一种易燃易爆的气体,为此我们设计了一个实体墙的房间用于放置气瓶,该房间位置建筑最外围,靠外墙的一面为泄爆墙,当发生爆炸时通过泄爆墙方向泄爆,从而降低对食品净化车间实验室的冲击力。另外我们在该房间和使用点均设有乙炔浓度探头,一旦发生泄漏即会发出声光报警。

微生物食品净化车间实验室设计心得

QC微生物室的设计就更加复杂。我们当时设计的面积达到1200平方米,占了整体食品净化车间实验室面积的近1/3,为避免人员干扰,设计在人员走动频繁的最远端。微生物室主要承担了全厂产品的无菌、微生物限度、阳性菌控制、污染菌鉴定、水、环境监测、抗生素效价、内毒素测定、细胞法测定等功能,因涉及检测洁净环境背景、生物安全等,还要充分考虑5个洁净区物流、人流的走向,洁净级别、洁净或污染物品传递、房间之间联系紧密,设计时牵一发而动全身,是所设计中调整次数最多、最复杂、最后才定稿的区域。

印象中,该区域前后图纸修改次数超过40次,设计方案修改过6次,对于实验流程、房间大小形状、房间布局均要考虑,充分体现实验流程的精益设计。包括对整个区域洁净级别的考虑,例如将无菌检测隔离器放置在了D级背景下(国内法规没有洁净级别的要求,欧盟要求放置在D级区,考虑到以后向欧盟发展的需要,故设置在了D级区),后来使用的实践证明无菌结果的假阳性降低了,这样的设计排除了普通区背景不受控的干扰。

下面介绍一下空调系统、更衣系统、无菌隔离仓室的设计理念:

1、5套独立的空调系统。微生物区因不同洁净级别要求不一样,空调设置也不一样,共有D级效价室、D级隔离器室、C级微限室、C级阳性菌室、B级无菌室。进入微生物区和各个洁净室均有门禁系统,未经许可的人员是不能入内的。

2、更衣通道根据级别及功能不同分别分开设置。5个洁净室均为分开的更衣通道,避免人员交叉污染,如无菌更衣通道与微生物限度室更衣通道分开;又如D级洁净区,一个通道进入到无菌隔离仓室,一个通道进入细胞效价测定室,中间有共用一个洗衣间,节省了一个空间,又能避免交叉污染,这两个地方的空调系统又是独立的;中间通过传递窗传递,两个区域的洗衣机专用。

3、无菌隔离仓室。国内对无菌隔离窗的背景没有洁净区要求,我们参考欧盟的标准将隔离窗放在了D级区。隔离器是一套能够创造并维持一个符合药典无菌试验要求的无菌环境的装置。将供试品及实验用品(全封闭集菌培养器、无菌培养基、无菌稀释液和无菌试验器具等)表面处理后,放入传递舱,运行灭菌器,使用VHP进行灭菌,灭菌结束后通过RTPs或其他快速传递系统将供试品及实验用品转移至实验舱。在实验舱进行无菌试验后,将废弃物及培养物品转移至传递舱或利用隔离的袋出装置,从传递舱中取出实验用品和物品进行阳性对照和培养,而实验舱内进行有效的清洁后能维持无菌环境至验证的运行时间。相比传统无菌洁净室,隔离器的内部环境与周围环境是完全隔离的,同时能通过高效过滤器向内环境提供无菌空气;隔离器的内部使用杀芽孢试剂进行灭菌,从而高效保持无菌状态;另外能够避免人员在内的活动,因此可大大减少人员潜在的微生物污染风险。采用传递隔离器代替传统的传递窗,实现物品的表面杀菌处理。避免在物料传递时引起的污染。